Tyvärr kan du inte 3D-printa dina egna möbler ännu - åtminstone inte lätt. Om du inte har tillgång till maskiner på industriell nivå eller är villig att skriva ut en gazillion bitar på din Makerbot, är det helt enkelt inte möjligt att skriva ut heminredning på begäran för de flesta av oss. Men trots att utskrift av ett helt soffbord eller en solstol för närvarande är utom räckhåll, Internet är fullt av 3D-utskrivbara skarvar och kontakter som gör att bygga dina egna möbler en knäppa. I den här artikeln kommer vi att lyfta fram en sådan bit och visa dig hur du bygger ett snyggt litet gavelbord med hjälp av en 3D-utskriven del och några grundläggande byggmaterial.

Innehåll

- Verktyg & Material

- Byggprocess

Verktyg & Material

- Borr/drivare

- Kontursåg

- Router (tillval)

- Handsåg

- 24" x 24" träpanel

- 7/8 tums pluggstänger (3)

- 1/4 tums planka oavsett längd

- Klämmor

- Dubbelsidig tejp

- Efterbehandling av naglar

- Skruvar

- Måttband

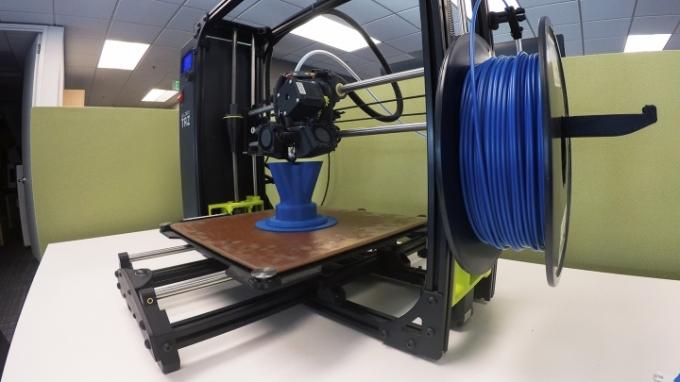

*Obs: För att slutföra det här projektet behöver du också tillgång till en 3d skrivare med ett byggkuvert som är minst 105 mm brett och 130 mm högt. Detta betyder dock inte att du behöver äga en!

Rekommenderade videor

Byggprocess

Steg 1: Gör den 3D-utskrivna fogen

Innan du gör något annat bör du tillverka den 3D-tryckta stativfogen. Den här delen är slutstenen i hela bordet, så det är avgörande att du får det rätt. Genom att skriva ut det först kommer du att kunna ta det med dig när du ger dig ut för att köpa material, och se till att alla pluggar och skruvar du får kommer att passa ordentligt. Oroa dig inte om du inte har en 3D-skrivare — vi visar dig hur du kommer runt det på ett ögonblick (hoppa till sista stycket i det här avsnittet för detaljer).

Relaterad

- 3D-printade ventilatorventiler hjälper det italienska sjukhuset som skakas av coronaviruset

- Denna 3D-printade fyrbenta robot är redo att ta sig an Spot — till ett lägre pris

- Smart topologi betyder att denna 3D-printade polymer är tillräckligt tuff för att stoppa en kula

Har du ingen 3D-skrivare? Oroa dig inte. Det finns massor av onlinetjänster som låter dig beställa 3D-utskrivna delar.

Det första steget är att ladda ner 3D-modellen, som designades av en kille som heter Alejandro Macias. Det är en underbart enkel design, men du måste finjustera den lite innan du skriver ut – annars passar inte pluggarna och ditt bord har inga ben. När du har laddat ner utskriftsfilen och laddat in den i ditt skivprogram är nästa steg att skala upp delen till cirka 106 procent av dess ursprungliga storlek. Gå gärna 107 om du vill vara extra säker.

När det är gjort är du redo att skriva ut - men för bästa resultat bör du ta en stund för att se till att skrivarens inställningar är korrekta först. Efter att ha skrivit ut några av de här suckorna kom vi fram till att du måste öka antalet skal (de yttre skikten av tryck) och mängden fyllning (tryckets insida) avsevärt för att ge den färdiga delen mer strukturell integritet. Vi tryckte vår med sex skal och 40 procent fyllning, men du kanske vill lyfta upp den ännu mer (säg 8 skal och 50 procent fyllning) om du planerar att lägga tyngre föremål på bordet.

Slutligen vill du också skriva ut med stöd i interiören, eftersom det finns en knepig ostödd stalaktit i mitten av modellen som kan göra att utskriften misslyckas.

Har du ingen 3D-skrivare? Oroa dig inte. Det finns massor av onlinetjänster som låter dig beställa 3D-utskrivna delar som är skräddarsydda för de exakta specifikationer du behöver. Vi rekommenderar att du använder 3DHubs (en tjänst som sätter dig i kontakt med lokala 3D-skrivare ägare i ditt område), istället för dyrare tjänster som Shapeways och Sculpteo. Se bara till att vilken tjänst du än använder känner till dina parametrar (skalade till 106 procent, extra skal och fyllning, stöd i interiören) innan de sätts igång.

Steg 2: Förbered bordsbenen

Som vi sa i förväg, skalade vi upp den 3D-tryckta flänsen för att passa vanliga 7/8-tums träpluggar. Om du skalar delen till 106 procent, kommer dessa pluggar att glida rätt in för en perfekt passform, och det finns små hål i sidorna av rören för att fixera dem på plats. Vi skär våra pluggar till cirka 18 tum långa, vilket resulterar i en ungefär 20 tum hög bordsskiva, vilket är trevligt för ett litet sidobord som det här.

Eftersom vi visste att benen skulle vara runda pluggar och att toppen också skulle vara rund, bestämde vi oss för att fortsätta med det runda, moderna temat genom hela bordet. Därför rundade vi ändarna på pluggarna där de träffade golvet och använde en fräs för att runda över bordsskivans kanter för att matcha.

Proffstips: Hemligheten med runda fötter

Det finns många sätt att förvandla ändarna på pluggarna till en fin liten kula. Vi gick med det enklaste: att rulla pluggen på vårt arbetsbord medan vi höll ett slipblock mot änden i vinkel. Du kan också rulla pluggarna mot en skiva eller bandslipmaskin för att göra processen snabbare.

Skjut för tre avfasningar som är ungefär jämna runt om.

Hur som helst är hemligheten bakom en perfekt roundover att börja med en stor, jämn, 45-graders fas. Gör detta på alla tre benen innan du går vidare, för att vara säker på att fasningen är likadan på alla tre. Du vill att avfasningen ska täcka ungefär hälften av diametern på änden av benet och vara jämn runt om.

Fortsätt bara att kontrollera det medan du arbetar med det, träffa de områden som är lite tunna tills hela avfasningen är jämn.

Därefter ändrar du vinkeln på benet när du slipar, för att göra nya, mindre fasningar på de två punkter som skapas av den första avfasningen. Skjut för tre avfasningar som är ungefär jämna runt om. Slutligen, träffa de sista, små poängen som skapats av de tre första avfasningarna och du bör vara mycket nära en perfekt runda. Du kan avsluta utjämningen genom att hålla sandpappret i händerna.

Steg 3: Skär och jämna till bordsskivan

Den största bordsskivan som denna lilla plastfläns kan stödja är cirka 18 tum i diameter. Vi ville att toppen skulle vara massivt trä, inte plywood, så vi började med en stor kantlimmad pysselpanel från Lowes. Det är utmanande att limma fast skivor i en panel och släta dem plana och jämna, så dessa färdiga paneler är en bra genväg. Vår panel var gjord av furu (liksom de flesta färdigtillverkade paneler) som matchar pluggarna fint.

För att skära ut den runda toppen kunde vi ha skapat en stor kompass av en träremsa, med en spik stucken genom ena änden och en pennspets som kom genom ett litet hål vid den andra och försökte sedan följa linjen med en sticksåg (eller en bandsåg om du har en). Men vi valde ett slick knep som garanterar en jämn, exakt skärning och en perfekt rund topp.

Med hjälp av en 1/4-tums tjock träbit (plywood, MDF eller till och med massivt trä fungerar), skapade vi en kompassjigg för vår sticksåg. I ena änden av remsan borrade vi ett litet hål som passar en spik. Den spiken går in i ett mitthål på panelens undersida. Cirka nio tum bort från spikhålet borrade vi ett 1/4-tums hål för sticksågsbladet.

Håll ett öga på bladet när det skär.

Det första steget är att fästa kompassjiggen på botten av din panel och sätt in en penna i bladets hål för att rita en 18-tums cirkel på botten av panelen.

Efter det kan du såga bort träet framför bladets hål och sedan använda dubbelhäftande tejp för att fästa sticksågens bas på jiggen, med bladet stickande genom bladets hål.

Det är verkligen viktigt att sticksågen är vinkelrät mot snittlinjen så att bladet inte försöker vandra i sidled. Sättet att göra detta är att dra en linje mellan spikhålet och bladets hål, och se sedan till att sticksågens bas är rätvinklig mot den linjen när du fäster den.

Nu, för att använda jiggen, sätt spiken löst i spikhålet utan att sätta den i hålet i botten av bordsskivan. Slå på sticksågen och skär mot cirkeln du ritade tidigare. Målet är att sluta skära i samma bana som cirkeln.

När du kommer nära, fortsätt att pausa och kontrollera om du kan tappa spiken i mitthålet ännu. När du kommer nära pennlinjen med sågen bör du kunna släppa in spiken. Då händer magin.

Genom att svänga på spiken kommer kompassjiggen att styra sticksågen i en perfekt cirkel. Håll ett öga på bladet när det skär. Om den börjar böjas åt vänster eller direkt från linan, vrid sticksågen lite åt andra hållet när du sågar för att föra tillbaka bladet mot linan. Den dubbelsidiga tejpen har tillräckligt med flex för att tillåta det.

Extra kredit: Runda även bordskanterna

För att fullborda vårt runda tema rundade vi bordets kanter med en liten överfräs och en 3/8-tums roundover bit, styrd av ett litet lager som åker bordskanten. Tricket här är att skapa en partiell roundover på varje sida av bordet. Om du gör en hel 3/8-tums rundning på en 3/4-tums tjock bordsskiva, när du vänder den för att fräsa den motsatta kanten, kommer det inte att finnas en plan yta för lagret att åka på. Så höj biten lite så att en del av lagret fångar mittlinjen vid varje pass. Det lämnar en mestadels rundad kant med en hård linje på ovan- och undersidan, vilket ser snyggt ut. Blanda gärna kurvorna med sandpapper men försök att inte matta den hårda linjen.

Steg 4: Sätt på lite finish och skruva ihop allt

Innan vi fäster trädelarna applicerade vi lite Watco Teak Oil på vår, men praktiskt taget vilken oljefinish som helst duger. Slipa delarna upp till 220-korn och fyll sedan på oljan med en trasa. Låt det dra i några minuter innan du torkar bort överskottet.

Ytan blir lite sträv efter det första skiktet, men här är ett enkelt sätt att jämna till den. Riv bara bitar av en matkasse av brunt papper och använd dem för att gnugga alla ytor. Matkassepapperet är ett subtilt slipmedel som polerar trä snyggt. Till sist, applicera ytterligare ett lager precis som det första för en lågmäld finish som lyfter fram skönheten i träet och ger lite skydd.

När det gäller att fästa delarna kommer du att märka att den 3D-tryckta flänsen har små skruvhål inbyggda i den. Du kommer förmodligen att behöva borra dessa lite större för att skruvarna ska kunna passera fritt, utan att stressa eller bryta plasten.

För att fästa bordsskivan ritade vi kors och tvärs genom spikhålet på botten för att hjälpa oss att placera flänsen i mitten. Använd skruvar som är 3/4-tum långa eller mindre för att vara säker på att de inte kommer ut på ovansidan av bordet.

Vi gjorde samma sak för benen, öppnade upp skruvhålen i plasten lite för att förhindra sprickbildning. Du kommer att märka att ett av benen kommer att gå djupare in i flänsen medan de andra två kommer att blockeras av det första och inte gå lika djupt.

1 av 3

För att vara säker på att du inte skapar det lutande bordet i Pisa, rita en ljus pennlinje cirka 1,5 tum från änden av varje ben innan du sätter in det, för att hjälpa dig att sätta in dem alla lika mycket. När du har gjort det, använd skruvhålen i flänsen för att lokalisera och borra små pilothål i sidorna av pluggarna innan du skruvar in skruvarna. Det finns inte mycket risk för att skruvarna spricker bordsskivan, men de kan dela tapparna om du inte borrar pilothål.

Efter det är du klar! Ploppa denna soss i ditt vardagsrum och njut!

Redaktörens rekommendationer

- 3D-utskrift låter sjukhus göra respiratorersättningar med vanlig utrustning

- 3D-utskriftsteknik producerar små, mycket detaljerade objekt på några sekunder

- 3D-printad kopia av Michelangelos David-staty är mindre än 1 mm hög

- 3D-utskriftssystem kan spotta ut skräddarsydda bioniska händer på under 10 timmar

- Fords 3D-stickteknik säkerställer att dina stolar inte spricker i sömmarna