К сожалению, вы пока не можете напечатать свою собственную мебель на 3D-принтере — по крайней мере, это не так-то просто. Если у вас нет доступа к промышленному оборудованию или вы не готовы напечатать огромное количество деталей на своем Makerbot, печать предметов интерьера по требованию для большинства из нас просто невозможна. Однако, несмотря на то, что напечатать целый журнальный столик или кресло для отдыха в настоящее время недостижимо, Интернет полон соединений и соединителей, которые можно напечатать на 3D-принтере, благодаря чему сборка собственной мебели становится проще простого. щелчок. В этой статье мы выделим одну такую деталь и покажем, как построить изящный столик, используя 3D-печатную деталь и несколько основных строительных материалов.

Содержание

- Инструменты и материалы

- Процесс сборки

Инструменты и материалы

- Дрель/шуруповёрт

- Головоломка

- Маршрутизатор (опционально)

- Ручная пила

- Деревянная панель размером 24х24 дюйма.

- Дюбеля 7/8 дюйма (3)

- Доска толщиной 1/4 дюйма любой длины.

- Зажимы

- Двусторонний скотч

- Отделочные ногти

- Винты

- Рулетка

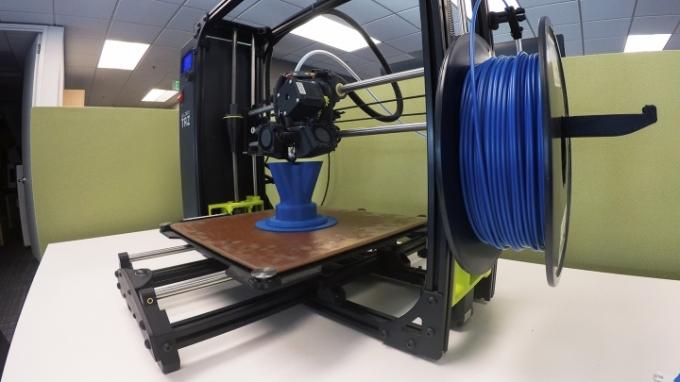

*Примечание. Для завершения этого проекта вам также понадобится доступ к 3д принтер с корпусом шириной не менее 105 мм и высотой 130 мм. Это не значит, что вам нужно иметь его!

Рекомендуемые видео

Процесс сборки

Шаг 1. Создайте соединение, напечатанное на 3D-принтере.

Прежде чем делать что-либо еще, вам следует изготовить шарнир штатива, напечатанный на 3D-принтере. Эта часть является краеугольным камнем всей таблицы, поэтому очень важно, чтобы вы сделали ее правильно. Распечатав его сначала, вы сможете взять его с собой, когда пойдете покупать материалы, и убедиться, что все дюбели и шурупы, которые вы приобретете, подойдут правильно. Не волнуйтесь, если у вас нет 3D-принтер — мы покажем вам, как обойти это через мгновение (перейдите к последнему абзацу этого раздела для получения подробной информации).

Связанный

- Клапаны искусственной вентиляции легких, напечатанные на 3D-принтере, помогают итальянской больнице, пострадавшей от коронавируса

- Этот четвероногий робот, напечатанный на 3D-принтере, готов к споту — по более низкой цене.

- Продуманная топология означает, что этот напечатанный на 3D-принтере полимер достаточно прочен, чтобы остановить пулю.

У вас нет 3D-принтера? Не волнуйся. Существует множество онлайн-сервисов, которые позволяют заказывать детали, напечатанные на 3D-принтере.

Первый шаг – скачать 3D модель, который был разработан парнем по имени Алехандро Масиас. Это удивительно простой дизайн, но перед печатью вам придется его немного подправить — иначе дюбели не подойдут, и у вашего стола не будет ножек. После того, как вы загрузили файл для печати и загрузили его в программу-слайсер, следующим шагом будет масштабирование детали примерно до 106 процентов от ее исходного размера. Не стесняйтесь идти по шоссе 107, если хотите быть в дополнительной безопасности.

Как только это будет сделано, вы готовы к печати, но для достижения наилучших результатов вам следует сначала убедиться, что настройки принтера установлены правильно. Распечатав несколько таких присосок, мы решили, что вам нужно увеличить количество оболочек (внешних слоев печать) и значительного количества заполнения (внутренней части печати), чтобы придать законченной детали более структурированный вид. честность. Мы напечатали наш с шестью оболочками и 40-процентным заполнением, но вы можете увеличить его еще больше (скажем, 8 корпусов и 50-процентное заполнение), если планируете класть на стол более тяжелые предметы.

Наконец, вам также захочется печатать с опорами внутри, поскольку в середине модели есть хитрый сталактит без опоры, который может привести к сбою печати.

У вас нет 3D-принтера? Не волнуйся. Существует множество онлайн-сервисов, которые позволяют вам заказывать 3D-печатные детали, точно соответствующие вашим требованиям. Мы рекомендуем использовать 3DХабы (услуга, которая позволяет вам связаться с местными владельцами 3D-принтеров в вашем районе), вместо более дорогих услуг, таких как Шейпвейс и Скульптео. Просто убедитесь, что какой бы сервис, который вы в конечном итоге используете, знает ваши параметры (масштаб до 106 процентов, дополнительные оболочки и заполнение, опоры внутри), прежде чем они начнут работу.

Шаг 2: Подготовьте ножки стола.

Как мы уже говорили ранее, мы увеличили фланец, напечатанный на 3D-принтере, чтобы он соответствовал широко доступным деревянным дюбелям диаметром 7/8 дюйма. Если вы масштабируете деталь до 106 процентов, эти дюбели войдут идеально, а по бокам трубок есть небольшие отверстия, чтобы зафиксировать их на месте. Мы обрезали дюбеля примерно до 18 дюймов в длину, в результате чего получилась столешница высотой примерно 20 дюймов, что хорошо для такого небольшого приставного столика, как этот.

Зная, что ножки будут круглыми дюбелями, а верх тоже будет круглым, мы решили продолжить круглую современную тему во всем столе. Поэтому мы закруглили концы дюбелей там, где они касаются пола, и с помощью фрезера закруглили края столешницы, чтобы они совпадали.

Совет от профессионала: секрет круглых ног

Есть много способов превратить концы дюбелей в красивый маленький шар. Мы пошли по самому простому пути: катали дюбель по рабочему столу, прижимая к его концу шлифовальный блок под углом. Вы также можете прикатать дюбели к диску или Шлифовальный станок чтобы сделать процесс быстрее.

Сделайте три фаски, которые будут примерно одинаковыми со всех сторон.

В любом случае секрет идеального закругления заключается в том, чтобы начать с большого и ровного скоса под углом 45 градусов. Прежде чем двигаться дальше, проделайте это со всеми тремя ножками, чтобы убедиться, что скосы на всех трех одинаковы. Вам нужно, чтобы скос покрывал примерно половину диаметра на конце ножки и был ровным со всех сторон.

Просто продолжайте проверять его во время работы, ударяя по участкам, которые немного тонкие, пока весь скос не станет ровным.

Затем вы меняете угол ножки во время шлифовки, чтобы сделать новые, меньшие фаски в двух точках, созданных первой фаской. Сделайте три фаски, которые будут примерно одинаковыми со всех сторон. Наконец, коснитесь последних крошечных точек, созданных первыми тремя скосами, и вы должны быть очень близки к идеальному закруглению. Завершить сглаживание можно, держа в руках наждачную бумагу.

Шаг 3: Вырежьте и разгладьте столешницу.

Самая большая столешница, которую может выдержать этот небольшой пластиковый фланец, имеет диаметр около 18 дюймов. Мы хотели, чтобы столешница была из массива дерева, а не из фанеры, поэтому начали с большой панели от Lowes с проклеенными краями. Трудно склеить цельные доски в панель и выровнять их ровно и ровно, поэтому готовые панели — отличный способ сократить путь. Наша панель была сделана из сосны (как и большинство готовых панелей), которая хорошо сочетается с дюбелями.

Чтобы вырезать круглую верхнюю часть, мы могли бы сделать большой компас из деревянной полоски с гвоздем, воткнутым в один конец, и кончик карандаша прошел через маленькое отверстие в другом, а затем попытался провести линию с помощью лобзика (или ленточной пилы, если вы Имеется). Но мы пошли на хитрость, которая гарантирует гладкий, точный срез и идеально круглую вершину.

Используя кусок дерева толщиной 1/4 дюйма (подойдет фанера, МДФ или даже твердая древесина), мы создали приспособление для циркуля для нашего лобзика. На одном конце полоски просверлили небольшое отверстие под гвоздь. Этот гвоздь входит в центральное отверстие на нижней стороне панели. Примерно в девяти дюймах от отверстия для гвоздя мы просверлили отверстие диаметром 1/4 дюйма для полотна лобзика.

Следите за лезвием, пока оно режет.

Первый шаг — прикрепить приспособление для компаса к нижней части панели и вставить карандаш в отверстие лезвия, чтобы нарисовать 18-дюймовый круг в нижней части панели.

После этого вы можете срезать древесину перед отверстием лезвия, а затем с помощью двустороннего скотча прикрепить основание лобзика к приспособлению, просовывая лезвие через отверстие лезвия.

Очень важно, чтобы лобзик располагался перпендикулярно линии реза, чтобы лезвие не пыталось отклониться в сторону. Чтобы сделать это, нарисуйте линию между отверстием для гвоздя и отверстием для лезвия, а затем убедитесь, что основание лобзика находится под прямым углом к этой линии, когда вы его прикрепляете.

Теперь, чтобы использовать приспособление, свободно вставьте гвоздь в отверстие для гвоздя, не вставляя его в отверстие в нижней части столешницы. Включите лобзик и разрежьте круг, который вы нарисовали ранее. Цель состоит в том, чтобы в конечном итоге разрезать по тому же пути, что и круг.

Подойдя ближе, продолжайте останавливаться и проверять, сможете ли вы уже уронить гвоздь в его центральное отверстие. Когда вы приблизитесь к карандашной линии с помощью пилы, вы сможете вставить гвоздь. В этот момент происходит волшебство.

Поворачиваясь на гвозде, приспособление для компаса направит лобзик по идеальному кругу. Следите за лезвием, пока оно режет. Если он начинает изгибаться влево или вправо от линии, поверните лобзик немного в другом направлении во время резки, чтобы вернуть лезвие к линии. Двусторонний скотч обладает достаточной гибкостью для этого.

Дополнительная заслуга: закруглите края стола.

Чтобы завершить нашу круглую тему, мы закруглили края стола с помощью небольшого фрезерного станка и сверла для закругления диаметром 3/8 дюйма, направляемого небольшим подшипником, который перемещается по краю стола. Хитрость здесь заключается в том, чтобы создать частичное закругление на каждой стороне таблицы. Если вы выполните полное закругление 3/8 дюйма на столешнице толщиной 3/4 дюйма, когда вы перевернете ее, чтобы фрезеровать противоположный край, не будет плоской поверхности, по которой мог бы ездить подшипник. Поэтому немного поднимите сверло, чтобы часть подшипника захватывала центральную линию при каждом проходе. В результате получается в основном закругленный край с жесткой линией сверху и снизу, что выглядит красиво. Не стесняйтесь растушевывать кривые наждачной бумагой, но постарайтесь не затупить эту жесткую линию.

Шаг 4: Добавьте немного отделки и скрепите все вместе.

Прежде чем прикреплять деревянные детали, мы нанесли на наши немного тикового масла Watco, но подойдет практически любое масляное покрытие, наносимое протиркой. Отшлифуйте детали зернистостью до 220, а затем смажьте маслом тряпкой. Дайте ему впитаться в течение нескольких минут, прежде чем вытереть излишки.

После нанесения первого слоя поверхность будет немного шероховатой, но вот простой способ ее сгладить. Просто оторвите кусочки коричневого бумажного пакета для продуктов и протрите ими все поверхности. Бумага для продуктовых пакетов представляет собой тонкий абразив, который прекрасно полирует древесину. Наконец, нанесите еще один слой, как и первый, для получения сдержанной отделки, подчеркивающей красоту дерева и добавляющей немного защиты.

Что касается крепления деталей, вы заметите, что во фланец, напечатанный на 3D-принтере, встроены небольшие отверстия для винтов. Вероятно, вам придется просверлить их немного больше, чтобы винты могли проходить свободно, не нагружая и не ломая пластик.

Чтобы прикрепить столешницу, мы провели пересекающиеся карандашные линии через отверстие для гвоздя внизу, чтобы расположить фланец в центре. Используйте винты длиной 3/4 дюйма или меньше, чтобы быть уверенными, что они не выскочат из верхней части стола.

Мы сделали то же самое с ножками, немного приоткрыв отверстия для винтов в пластике, чтобы предотвратить растрескивание. Вы заметите, что одна из опор войдет глубже во фланец, а две другие будут заблокированы первой и не войдут так глубоко.

1 из 3

Чтобы убедиться, что вы не создадите «Пизанский стол», нарисуйте светлую карандашную линию примерно в 1,5 дюймах от конца каждой ножки, прежде чем вставлять ее, чтобы вставить их все одинаково. Как только вы это сделаете, используйте отверстия для винтов во фланце, чтобы найти и просверлить небольшие направляющие отверстия по бокам дюбелей, прежде чем закручивать винты. Особой опасности того, что шурупы сломают столешницу, нет, но они могут расколоть дюбеля, если вы не просверлите направляющие отверстия.

После этого все готово! Поместите эту присоску в свою гостиную и наслаждайтесь!

Рекомендации редакции

- 3D-печать позволяет больницам производить заменители аппаратов искусственной вентиляции легких с помощью обычного оборудования

- Технология 3D-печати позволяет создавать крошечные, очень детализированные объекты за считанные секунды.

- Напечатанная на 3D-принтере копия статуи Давида Микеланджело имеет высоту менее 1 мм.

- Система 3D-печати может изготовить бионические руки по индивидуальному заказу менее чем за 10 часов

- Технология 3D-вязания Ford гарантирует, что ваши сиденья не лопнут по швам.