Dessverre kan du ikke 3D-printe dine egne møbler ennå - i hvert fall ikke lett. Med mindre du har tilgang til maskineri på industrielt nivå eller er villig til å skrive ut en million biter på din Makerbot, er det ikke mulig for de fleste av oss å skrive ut møbler på forespørsel. Men til tross for at utskrift av et helt salongbord eller loungestol for øyeblikket er utenfor rekkevidde, Internett er full av 3D-utskrivbare skjøter og koblinger som gjør det å bygge dine egne møbler snapp. I denne artikkelen vil vi fremheve et slikt stykke, og vise deg hvordan du bygger et pent lite endebord ved hjelp av en 3D-trykt del og noen få grunnleggende byggematerialer.

Innhold

- Verktøy og materialer

- Byggeprosess

Verktøy og materialer

- Drill/driver

- Stikksag

- Ruter (valgfritt)

- Håndsag

- 24" x 24" trepanel

- 7/8 tommers dyvelstenger (3)

- 1/4 tomme planke uansett lengde

- Klemmer

- Dobbeltsidig tape

- Etterbehandling av negler

- Skruer

- Målebånd

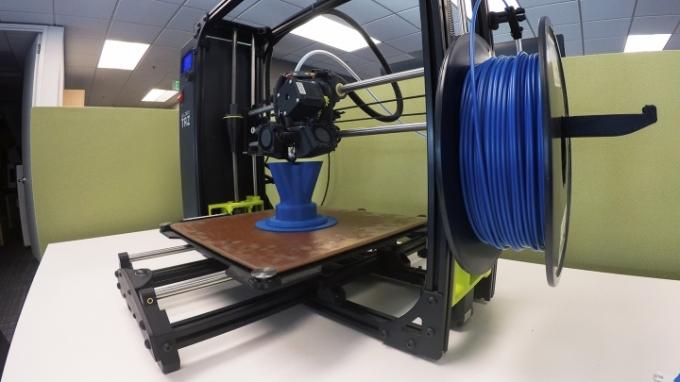

*Merk: For å fullføre dette prosjektet trenger du også tilgang til en 3D-printer med en byggekonvolutt som er minst 105 mm bred og 130 mm høy. Dette betyr ikke at du trenger å eie en!

Anbefalte videoer

Byggeprosess

Trinn 1: Lag den 3D-trykte skjøten

Før du gjør noe annet, bør du lage det 3D-trykte stativleddet. Denne delen er hjørnesteinen til hele bordet, så det er avgjørende at du får det riktig. Ved å skrive det ut først, vil du kunne ta det med deg når du skal ut for å kjøpe materialer, og sørge for at alle pluggene og skruene du får, passer ordentlig. Ikke bekymre deg hvis du ikke har en 3D-printer - vi viser deg hvordan du kan komme deg rundt det på et øyeblikk (hopp til siste avsnitt i denne delen for detaljer).

I slekt

- 3D-printede respiratorventiler hjelper italiensk sykehus rystet av koronavirus

- Denne 3D-printede firbeinte roboten er klar til å innta Spot – til en lavere pris

- Smart topologi betyr at denne 3D-printede polymeren er tøff nok til å stoppe en kule

Har du ikke en 3D-printer? Ikke bekymre deg. Det finnes tonnevis av nettjenester som lar deg bestille 3D-printede deler.

Det første trinnet er å Last ned 3D-modellen, som ble designet av en fyr som heter Alejandro Macias. Det er et fantastisk enkelt design, men du må finpusse det litt før du skriver ut - ellers vil ikke dyblene passe, og bordet ditt vil ikke ha ben. Etter at du har lastet ned utskriftsfilen og lastet den inn i skjæreprogrammet ditt, er neste trinn å skalere delen opp til rundt 106 prosent av den opprinnelige størrelsen. Gå gjerne 107 hvis du vil være ekstra trygg.

Når det er gjort, er du klar til å skrive ut - men for best resultat bør du ta deg tid til å sikre at skriverens innstillinger er slått inn riktig først. Etter å ha skrevet ut noen av disse sugene, bestemte vi at du må øke antallet skjell (de ytre lagene på print) og mengden av fyll (det indre av trykket) betydelig for å gi den ferdige delen mer strukturell integritet. Vi trykket vår med seks skjell og 40 prosent fyll, men du vil kanskje sparke den opp enda mer (for eksempel 8 skjell og 50 prosent fyll) hvis du planlegger å legge tyngre gjenstander på bordet.

Til slutt vil du også skrive ut med støtter i interiøret, siden det er en vanskelig ikke-støttet dryppstein i midten av modellen som kan føre til at utskriften mislykkes.

Har du ikke en 3D-printer? Ikke bekymre deg. Det finnes tonnevis av nettbaserte tjenester som lar deg bestille 3D-printede deler som er skreddersydd til de eksakte spesifikasjonene du trenger. Vi anbefaler å bruke 3DHubs (en tjeneste som setter deg i kontakt med lokale 3D-skrivere i ditt område), i stedet for dyrere tjenester som Shapeways og Sculpteo. Bare sørg for at den tjenesten du ender opp med å bruke kjenner parametrene dine (skalert til 106 prosent, ekstra skall og fyll, støtter i interiøret) før de starter.

Trinn 2: Forbered bordbena

Som vi sa foran, skalert vi opp den 3D-trykte flensen for å passe til vanlig tilgjengelige 7/8-tommers tredybler. Hvis du skalerer delen til 106 prosent, vil disse pluggene gli rett inn for en perfekt passform, og det er små hull i sidene av rørene for å feste dem på plass. Vi kuttet pluggene våre til omtrent 18 tommer lange, noe som resulterer i en omtrent 20 tommer høy bordplate, noe som er fint for et lite sidebord som dette.

Da vi visste at bena skulle være runde dybler og toppen også ville være rund, bestemte vi oss for å fortsette det runde, moderne temaet gjennom hele bordet. Derfor rundet vi endene på dyblene der de traff gulvet og brukte en overfres for å runde over kantene på bordplaten for å matche.

Profftips: Hemmeligheten bak runde føtter

Det er mange måter å gjøre endene av dyblene om til en fin liten kule. Vi gikk med det enkleste: rullet pluggen på arbeidsbordet vårt mens vi holdt en slipekloss mot enden i vinkel. Du kan også rulle pluggene mot en skive eller båndsliper for å gjøre prosessen raskere.

Skyt for tre skråkanter som er omtrent jevne rundt.

Uansett er hemmeligheten bak en perfekt runde å starte med en stor, jevn 45-graders skråkant. Gjør dette på alle tre bena før du går videre, for å være sikker på at fasningen er lik på alle tre. Du vil at skråkanten skal dekke omtrent halvparten av diameteren på enden av benet, og være jevn rundt.

Bare fortsett å sjekke det mens du jobber med det, og treff områdene som er litt tynne til hele skråkanten er jevn.

Deretter endrer du vinkelen på benet mens du sliper, for å lage nye, mindre faser på de to punktene som er opprettet av den første fasingen. Skyt for tre skråkanter som er omtrent jevne rundt. Til slutt, treff de siste, bittesmå punktene som er opprettet av de tre første skråkantene, og du bør være veldig nær en perfekt runding. Du kan fullføre glattingen ved å holde sandpapiret i hendene.

Trinn 3: Klipp og glatt bordplaten

Den største bordplaten denne lille plastflensen kan støtte er omtrent 18 tommer i diameter. Vi ønsket at toppen skulle være heltre, ikke kryssfiner, så vi begynte med et stort, kantlimt håndverkspanel fra Lowes. Det er utfordrende å lime faste plater inn i et panel og jevne dem flatt og jevnt, så disse ferdiglagde panelene er en flott snarvei. Panelet vårt ble laget av furu (som de fleste ferdiglagde paneler) som matcher dyblene fint.

For å kutte ut den runde toppen kunne vi ha laget et stort kompass av en trestrimmel, med en spiker stukket gjennom den ene enden og en blyantspiss som kom gjennom et lite hull ved den andre, og forsøkte deretter å følge linjen med en stikksag (eller en båndsag hvis du ha en). Men vi gikk med et glatt triks som garanterer et jevnt, nøyaktig snitt og en perfekt rund topp.

Ved å bruke et 1/4-tommers tykt trestykke (kryssfiner, MDF eller til og med heltre vil fungere), laget vi en kompassstikk for stikksagen vår. I den ene enden av stripen boret vi et lite hull som passer til en spiker. Den spikeren går inn i et senterhull på undersiden av panelet. Omtrent ni tommer unna spikerhullet boret vi et 1/4-tommers hull for stikksagbladet.

Hold øye med bladet mens det skjærer.

Det første trinnet er å feste kompassjiggen til bunnen av panelet ditt, og sette inn en blyant i bladhullet for å tegne en 18-tommers sirkel på bunnen av panelet.

Etter det kan du skjære bort veden foran bladhullet, og deretter bruke dobbeltsidig tape for å feste stikksagen til jiggen, mens bladet stikker gjennom bladhullet.

Det er veldig viktig at stikksagen er rett i forhold til snittlinjen slik at bladet ikke prøver å vandre sidelengs. Måten å gjøre dette på er å tegne en linje mellom spikerhullet og bladhullet, og deretter sørge for at bunnen av stikksagen er firkantet til den linjen når du fester den.

Nå, for å bruke jiggen, sett spikeren løst i spikerhullet uten å sette den inn i hullet i bunnen av bordplaten. Slå på stikksagen og kutt mot sirkelen du tegnet tidligere. Målet er å ende opp med å kutte i samme bane som sirkelen.

Når du nærmer deg, fortsett å ta en pause og se om du kan slippe spikeren i senterhullet ennå. Når du kommer nær blyantstreken med sagen, bør du kunne slippe spikeren inn. På det tidspunktet skjer magien.

Ved å svinge på spikeren vil kompassjiggen lede stikksagen i en perfekt sirkel. Hold øye med bladet mens det skjærer. Hvis den begynner å bøye seg til venstre eller rett bort fra linjen, drei stikksagen litt i den andre retningen mens du skjærer for å bringe bladet tilbake mot linjen. Den dobbeltsidige tapen har nok flex til å tillate det.

Ekstra kreditt: Rund også bordkantene

For å fullføre det runde temaet vårt rundet vi kantene på bordet med en liten overfres og en 3/8-tommers roundover bit, styrt av et lite lager som rir bordkanten. Trikset her er å lage en delvis runding på hver side av bordet. Hvis du gjør en hel 3/8-tommers runding på en 3/4-tommers tykk bordplate, når du snur den for å frese den motsatte kanten, vil det ikke være en flat overflate for lageret å kjøre på. Så hev bittet litt slik at en del av lageret fanger senterlinjen på hver pass. Det etterlater en for det meste avrundet kant med en hard linje på over- og undersiden, som ser bra ut. Bland gjerne kurvene med sandpapir, men prøv å ikke sløve den harde linjen.

Trinn 4: Legg på litt finish og skru det hele sammen

Før vi festet tredelene påførte vi litt Watco Teak Oil på vår, men praktisk talt hvilken som helst avtørkingsoljefinish vil duge. Sand delene opp til 220-korn og fyll deretter på oljen med en fille. La det trekke inn i noen minutter før du tørker av overflødig.

Overflaten vil være litt ru etter det første strøket, men her er en enkel måte å glatte den på. Bare riv biter av en dagligvarepose i brunt papir, og bruk dem til å gni alle overflatene. Dagligvareposepapiret er et subtilt slipemiddel som polerer tre pent. Til slutt, påfør et nytt strøk akkurat som det første for en lavmælt finish som fremhever skjønnheten i treet og gir litt beskyttelse.

Når det gjelder å feste delene, vil du legge merke til at den 3D-trykte flensen har små skruehull innebygd i den. Du må sannsynligvis bore disse litt større for å la skruene passere fritt, uten å stresse eller ødelegge plasten.

For å feste bordplaten tegnet vi kryssende blyantlinjer gjennom spikerhullet på bunnen, for å hjelpe oss med å plassere flensen i midten. Bruk skruer som er 3/4-tommer lange eller mindre for å være sikker på at de ikke vil sprette ut oversiden av bordet.

Vi gjorde det samme for bena, og åpnet skruehullene i plasten litt for å unngå sprekker. Du vil legge merke til at ett av bena vil gå dypere inn i flensen, mens de to andre vil bli blokkert av det første og ikke gå så dypt.

1 av 3

For å være sikker på at du ikke lager det skjeve bordet i Pisa, tegn en lys blyantlinje omtrent 1,5 tommer fra enden av hvert ben før du setter det inn, for å hjelpe deg med å sette dem inn like mye. Når du har gjort det, bruk skruehullene i flensen for å finne og bore små pilothull i sidene av pluggene før du skruer inn skruene. Det er ikke stor fare for at skruene sprekker bordplaten, men de kan splitte dyblene hvis du ikke borer pilothull.

Etter det er du ferdig! Plopp denne sutten i stuen din og nyt!

Redaktørenes anbefalinger

- 3D-printing lar sykehus lage respiratorerstatninger med vanlig utstyr

- 3D-utskriftsteknikk produserer små, svært detaljerte objekter på sekunder

- 3D-printet kopi av Michelangelos David-statue er mindre enn 1 mm høy

- 3D-utskriftssystem kan spytte ut spesialtilpassede bioniske hender på under 10 timer

- Fords 3D strikketeknologi sikrer at setene dine ikke sprekker i sømmene