Helaas kun je je eigen meubels nog niet helemaal in 3D printen – althans niet gemakkelijk. Tenzij je toegang hebt tot industriële machines of bereid bent om een miljard stuks op je Makerbot te printen, is het voor de meesten van ons niet mogelijk om woninginrichting op aanvraag te printen. Ondanks dat het printen van een hele salontafel of loungestoel momenteel buiten bereik is, het internet staat boordevol 3D-printbare verbindingen en connectoren die het bouwen van je eigen meubels een fluitje van een cent maken snap. In dit artikel belichten we zo’n stuk en laten we je zien hoe je een handig bijzettafeltje kunt bouwen met behulp van een 3D-geprint onderdeel en een paar basisbouwmaterialen.

Inhoud

- Gereedschappen en materialen

- Bouwproces

Gereedschappen en materialen

- Boormachine

- Puzzel

- Router (optioneel)

- Handzaag

- Houten paneel van 24 x 24 inch

- 7/8 inch pluggen (3)

- 1/4 inch plank van elke lengte

- Klemmen

- Dubbelzijdige tape

- Nagels afwerken

- Schroeven

- Rolmaat

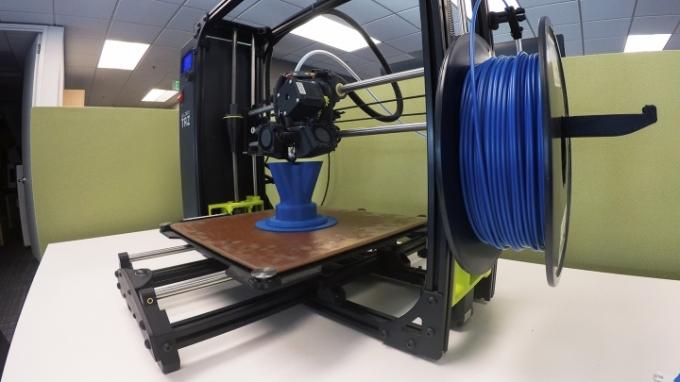

*Opmerking: om dit project te voltooien, heb je ook toegang nodig tot een 3D-printer met een bouwschil van minimaal 105 mm breed en 130 mm hoog. Dit betekent echter niet dat je er een moet bezitten!

Aanbevolen video's

Bouwproces

Stap 1: Maak de 3D-geprinte verbinding

Voordat u iets anders doet, moet u de 3D-geprinte statiefverbinding vervaardigen. Dit onderdeel is de hoeksteen van de hele tafel, dus het is van cruciaal belang dat u het goed doet. Door het eerst af te drukken, kun je het meenemen als je materialen gaat kopen, en zorg je ervoor dat alle pluggen en schroeven die je krijgt goed passen. Maak je geen zorgen als je dat niet hebt gedaan een 3D-printer – we laten je zo zien hoe je dat kunt omzeilen (ga naar de laatste paragraaf van dit gedeelte voor details).

Verwant

- 3D-geprinte beademingskleppen helpen het Italiaanse ziekenhuis, opgeschrikt door het coronavirus

- Deze 3D-geprinte vierpotige robot is klaar voor Spot – tegen een lagere prijs

- Slimme topologie betekent dat dit 3D-geprinte polymeer sterk genoeg is om een kogel te stoppen

Heb je geen 3D-printer? Maak je geen zorgen. Er zijn talloze online services waarmee u 3D-geprinte onderdelen kunt bestellen.

De eerste stap is om download het 3D-model, ontworpen door een man genaamd Alejandro Macias. Het is een wonderbaarlijk eenvoudig ontwerp, maar je moet het een beetje aanpassen voordat je gaat printen, anders passen de pluggen niet en heeft je tafel geen poten. Nadat u het afdrukbestand hebt gedownload en in uw slicerprogramma hebt geladen, is de volgende stap het opschalen van het onderdeel tot ongeveer 106 procent van de oorspronkelijke grootte. Ga gerust naar 107 als je extra veilig wilt zijn.

Zodra dat is gebeurd, bent u klaar om af te drukken, maar voor de beste resultaten moet u even de tijd nemen om er zeker van te zijn dat de printerinstellingen eerst correct zijn ingevoerd. Nadat we een paar van deze sukkels hadden geprint, hebben we vastgesteld dat je het aantal schelpen (de buitenste lagen van de print) en de hoeveelheid infill (de binnenkant van de print) aanzienlijk om het voltooide onderdeel structureler te maken integriteit. We hebben de onze bedrukt met zes schelpen en 40 procent vulling, maar misschien wil je hem nog meer opvoeren (bijvoorbeeld 8 schelpen en 50 procent vulling) als je van plan bent zwaardere items op tafel te zetten.

Ten slotte wil je ook printen met steunen aan de binnenkant, omdat er in het midden van het model een lastige, niet-ondersteunde stalactiet zit die ervoor kan zorgen dat de print mislukt.

Heb je geen 3D-printer? Maak je geen zorgen. Er zijn talloze online services waarmee u 3D-geprinte onderdelen kunt bestellen die zijn afgestemd op de exacte specificaties die u nodig heeft. Wij raden aan om te gebruiken 3DHubs (een dienst die u in contact brengt met lokale 3D-printerbezitters bij u in de buurt), in plaats van duurdere diensten zoals Shapeways En Sculpteo. Zorg ervoor dat welke dienst u ook gebruikt, uw parameters kent (opgeschaald naar 106 procent, extra omhulsels en vulling, steunen in het interieur) voordat ze aan de slag gaan.

Stap 2: Bereid de tafelpoten voor

Zoals we eerder al zeiden, hebben we de 3D-geprinte flens opgeschaald zodat deze past op algemeen verkrijgbare houten deuvels van 7/8 inch. Als je het onderdeel naar 106 procent schaalt, schuiven die pluggen er precies in voor een perfecte pasvorm, en zitten er kleine gaatjes in de zijkanten van de buizen om ze op hun plaats te bevestigen. We hebben onze deuvels op ongeveer 18 inch lang gesneden, wat resulteerde in een tafelblad van ongeveer 20 inch hoog, wat leuk is voor een klein bijzettafeltje als dit.

Omdat we wisten dat de poten ronde deuvels zouden zijn en het blad ook rond, besloten we het ronde, moderne thema door te zetten in de hele tafel. Daarom hebben we de uiteinden van de deuvels afgerond waar ze de vloer raakten en hebben we een bovenfrees gebruikt om de randen van het tafelblad af te ronden, zodat ze bij elkaar passen.

Pro tip: Het geheim van ronde voeten

Er zijn veel manieren om van de uiteinden van de pluggen een mooie kleine bol te maken. We gingen voor de eenvoudigste: de plug op onze werktafel rollen terwijl we een schuurblok onder een hoek tegen het uiteinde hielden. Je zou de deuvels ook tegen een schijf kunnen rollen of bandschuurmachine om het proces sneller te maken.

Schiet op drie schuine randen die overal ongeveer gelijk zijn.

Hoe dan ook, het geheim van een perfecte roundover is om te beginnen met een grote, gelijkmatige afschuining van 45 graden. Doe dit op alle drie de poten voordat je verder gaat, om er zeker van te zijn dat de afschuining op alle drie de poten hetzelfde is. Je wilt dat de afschuining ongeveer de helft van de diameter aan het uiteinde van de poot bedekt, en gelijkmatig rondom is.

Blijf het gewoon controleren terwijl u eraan werkt, en raak de gebieden die een beetje dun zijn totdat de hele afschuining gelijk is.

Vervolgens verandert u tijdens het schuren de hoek van de poot om nieuwe, kleinere afschuiningen te maken op de twee punten die door de eerste afschuining zijn ontstaan. Schiet op drie schuine randen die overal ongeveer gelijk zijn. Raak ten slotte de laatste, kleine punten gecreëerd door de eerste drie afschuiningen en je zou heel dicht bij een perfecte roundover moeten zijn. Je kunt het gladmaken door het schuurpapier in je handen te houden.

Stap 3: Knip het tafelblad af en strijk het glad

Het grootste tafelblad dat deze kleine plastic flens kan ondersteunen, heeft een diameter van ongeveer 18 inch. We wilden dat het blad van massief hout was en niet van multiplex, dus begonnen we met een groot, aan de randen gelijmd knutselpaneel van Lowes. Het is een uitdaging om massieve platen in een paneel te lijmen en ze vlak en waterpas te maken, dus deze kant-en-klare panelen zijn een prima oplossing. Ons paneel is gemaakt van grenenhout (zoals de meeste kant-en-klare panelen), wat mooi bij de pluggen past.

Om de ronde bovenkant uit te snijden hadden we van een strook hout een groot kompas kunnen maken, met een spijker door het ene uiteinde en een potloodpunt kwam door een klein gaatje aan de andere kant, en probeerde vervolgens de lijn te volgen met een decoupeerzaag (of een lintzaag als je heb er een). Maar we hebben voor een gelikte truc gekozen die een gladde, nauwkeurige snit en een perfect ronde bovenkant garandeert.

Met behulp van een stuk hout van 1/4 inch dik (multiplex, MDF of zelfs massief hout werkt), hebben we een kompasmal voor onze decoupeerzaag gemaakt. Aan het ene uiteinde van de strip hebben we een klein gaatje geboord waar een spijker in past. Die spijker gaat in een middengat aan de onderkant van het paneel. Ongeveer negen centimeter verwijderd van het spijkergat boorden we een gat van 1/4 inch voor het decoupeerzaagblad.

Houd het mes in de gaten terwijl het snijdt.

De eerste stap is om de kompasmal aan de onderkant van uw paneel te bevestigen en een potlood in het mesgat te steken om een cirkel van 18 inch op de onderkant van het paneel te tekenen.

Daarna kunt u het hout vóór het zaaggat wegzagen en vervolgens dubbelzijdig plakband gebruiken om de basis van de decoupeerzaag aan de mal te bevestigen, waarbij het zaagblad door het zaaggat steekt.

Het is erg belangrijk dat de decoupeerzaag haaks op de lijn van de zaagsnede staat, zodat het zaagblad niet zijwaarts probeert te dwalen. De manier om dit te doen is door een lijn te trekken tussen het spijkergat en het mesgat, en er vervolgens voor te zorgen dat de basis van de decoupeerzaag haaks op die lijn staat wanneer u deze bevestigt.

Om de mal te gebruiken, steekt u de spijker losjes in het spijkergat, zonder hem in het gat aan de onderkant van het tafelblad te steken. Zet de puzzel aan en zaag in de richting van de cirkel die je eerder hebt getekend. Het doel is om uiteindelijk in hetzelfde pad te snijden als de cirkel.

Als je dichtbij komt, blijf dan even pauzeren en controleer of je de spijker al in het middelste gat kunt laten vallen. Als je met de zaag dicht bij de potloodlijn komt, zou je de spijker erin moeten kunnen laten vallen. Op dat moment gebeurt de magie.

De kompasmal draait op de spijker en leidt de decoupeerzaag in een perfecte cirkel. Houd het mes in de gaten terwijl het snijdt. Als hij naar links of rechts van de lijn af begint te buigen, draai de decoupeerzaag dan een beetje in de andere richting terwijl je zaagt, om het zaagblad terug naar de lijn te brengen. De dubbelzijdige tape heeft voldoende flexibiliteit om dat mogelijk te maken.

Extra krediet: ook rond de tafelranden

Om ons ronde thema compleet te maken, hebben we de randen van de tafel afgerond met een kleine frees en een 3/8-inch rondfrees, geleid door een klein lager dat over de tafelrand rijdt. De truc hier is om aan elke kant van de tafel een gedeeltelijke roundover te maken. Als je een volledige 3/8-inch roundover op een 3/4-inch dik tafelblad doet, zal er, wanneer je het omdraait om de tegenoverliggende rand te frezen, geen vlak oppervlak zijn waar het lager op kan rijden. Breng het bit dus een beetje omhoog, zodat een deel van het lager bij elke pas de middellijn raakt. Er blijft dan een grotendeels afgeronde rand over met een harde lijn aan de boven- en onderkant, wat er mooi uitziet. Voel je vrij om de rondingen te vervagen met schuurpapier, maar probeer die harde lijn niet dof te maken.

Stap 4: Breng wat afwerking aan en schroef alles in elkaar

Voordat we de houten delen bevestigden, hebben we wat Watco Teak Oil op de onze aangebracht, maar vrijwel elke afveegbare olieafwerking is voldoende. Schuur de onderdelen tot korrel 220 en breng de olie vervolgens aan met een doek. Laat het een paar minuten inwerken voordat u het overtollige product wegveegt.

Het oppervlak zal na de eerste laag een beetje ruw zijn, maar hier is een eenvoudige manier om het glad te maken. Scheur gewoon stukjes van een bruine papieren boodschappentas en wrijf daarmee over alle oppervlakken. Het boodschappentaspapier is een subtiel schuurmiddel dat hout mooi polijst. Breng ten slotte nog een laag aan, net als de eerste, voor een ingetogen afwerking die de schoonheid van het hout naar voren brengt en een beetje bescherming biedt.

Wat het bevestigen van de onderdelen betreft, zult u merken dat er in de 3D-geprinte flens kleine schroefgaten zijn ingebouwd. Je zult deze waarschijnlijk iets groter moeten boren, zodat de schroeven er vrij doorheen kunnen, zonder het plastic te belasten of te breken.

Om het tafelblad te bevestigen, tekenden we kruisende potloodlijnen door het spijkergat aan de onderkant, zodat we de flens in het midden konden plaatsen. Gebruik schroeven die 3/4 inch lang of minder zijn om er zeker van te zijn dat ze niet uit de bovenkant van de tafel springen.

Hetzelfde deden we voor de poten, waarbij we de schroefgaten in het plastic een beetje openmaakten om scheuren te voorkomen. Je zult merken dat een van de poten dieper in de flens gaat, terwijl de andere twee door de eerste worden geblokkeerd en niet zo diep gaan.

1 van 3

Om er zeker van te zijn dat u niet de Leunende Tafel van Pisa creëert, tekent u een lichte potloodlijn op ongeveer 4,5 cm van het uiteinde van elke poot voordat u deze erin steekt, zodat u ze allemaal evenveel kunt insteken. Zodra u dat doet, gebruikt u de schroefgaten in de flens om kleine geleidegaten in de zijkanten van de pluggen te lokaliseren en te boren voordat u de schroeven aandraait. Er is niet veel gevaar dat de schroeven het tafelblad breken, maar ze kunnen de pluggen splijten als je geen proefgaten boort.

Daarna ben je klaar! Plof deze sukkel in je woonkamer en geniet ervan!

Aanbevelingen van de redactie

- Dankzij 3D-printen kunnen ziekenhuizen beademingsvervangers maken met gewone apparatuur

- Met de 3D-printtechniek worden binnen enkele seconden kleine, zeer gedetailleerde objecten geproduceerd

- De 3D-geprinte replica van Michelangelo’s David-standbeeld is minder dan 1 mm hoog

- 3D-printsysteem kan op maat gemaakte bionische handen in minder dan 10 uur uitspugen

- De 3D-breitechnologie van Ford zorgt ervoor dat uw stoelen niet uit hun voegen barsten